Biến phế thải ván lạng thành nhiên liệu bằng lò đốt sinh khối

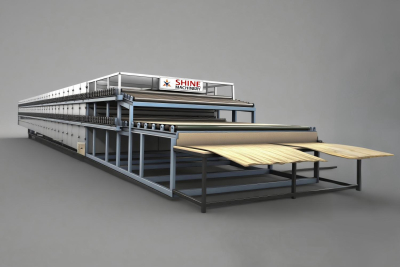

Sử dụng phế thải ván lạng làm nhiên liệu là một trong những cách nhanh nhất để các nhà máy sản xuất ván ép giảm chi phí năng lượng và cải thiện tính bền vững. Giải pháp lò đốt sinh khối của Shine Machinery được thiết kế chính xác cho mục đích này: nó chuyển đổi các mảnh vụn, lớp bong tróc và phần thừa của ván lạng thành nhiên liệu ổn định, chi phí thấp cho máy sấy ván lạng của bạn, đồng thời duy trì chất lượng sản phẩm nhất quán.Các dự án thực địa đã báo cáo mức giảm chi phí nhiên liệu lên đến khoảng 40% bằng cách thay thế nhiên liệu hóa thạch bằng phế thải gỗ nội bộ. Với khâu chuẩn bị nhiên liệu, lựa chọn đầu đốt và tích hợp hệ thống phù hợp, các nhà máy có thể đạt được thời gian hoàn vốn hấp dẫn và khả năng tự chủ năng lượng lâu dài.

Tại sao cần chuyển đổi phế thải ván lạng thành nhiên liệu sinh học?

Mỗi nhà máy sản xuất ván lạng đều tạo ra một lượng lớn phế phẩm như vỏ ván, mảnh vụn và tấm ván vỡ. Theo truyền thống, chất thải này được chôn lấp, đốt thành đống lộ thiên hoặc vận chuyển đi với chi phí cao.lò đốt sinh khốighép nối với mộtmáy sấy veneer sinh khốiBiến điểm yếu này thành nguồn năng lượng quý giá:

•Chi phí nhiên liệu thấp hơn– Thay thế dầu mỏ, khí hóa lỏng (LPG) hoặc khí đốt tự nhiên đắt tiền bằng phế thải gỗ phát sinh tại chỗ.

•Tính bền vững khép kín– Sử dụng chính chất thải của bạn để cung cấp năng lượng cho máy sấy ván lạng, giảm thiểu việc thải bỏ và vận chuyển.

•An ninh năng lượng– Giảm thiểu rủi ro do biến động giá nhiên liệu hóa thạch và gián đoạn nguồn cung.

•Hiệu suất môi trường tốt hơn– Thiết kế buồng đốt hiện đại hỗ trợ giảm thiểu khí thải và vận hành sạch hơn.

Công ty Shine Machinery đã thiết kế máy sấy ván lạng với đầu đốt sinh khối đặc biệt dành cho các điều kiện nhà máy này, vì vậy hệ thống phù hợp với sản xuất thực tế, chứ không phải các thử nghiệm trong phòng thí nghiệm.

Sưởi ấm trực tiếp so với sưởi ấm gián tiếp: lựa chọn phương pháp phù hợp

Khi lập kế hoạch cho dự án máy sấy ván ép sinh khối, một trong những quyết định đầu tiên là liệu nên sử dụng phương pháp gia nhiệt trực tiếp hay gián tiếp. Cả hai phương pháp đều có thể kết hợp với đầu đốt sinh khối của Shine, nhưng chúng hoạt động khác nhau.

Không khí nóng đốt trực tiếp

Trong mộtbắn trực tiếpTrong cấu hình này, khí thải nóng từ lò đốt sinh khối được trộn trực tiếp với không khí xử lý đi vào máy sấy ván lạng.

Đặc điểm chính:

•Hiệu suất nhiệt tức thời cao nhất– Việc giảm thiểu tổn thất truyền nhiệt giúp phương pháp này tiết kiệm nhiên liệu rất hiệu quả.

•Bố cục đơn giản hơn– Hệ thống ống dẫn khí khá đơn giản, với ít bộ phận trung gian.

•Phù hợp nhất cho các công trình cần tiết kiệm chi phí.– Lý tưởng khi ưu tiên hàng đầu là tiết kiệm năng lượng tối đa và tích hợp nhỏ gọn.

Giải pháp của Shine phù hợp như thế nào?

Lò đốt sinh khối của Shine được thiết kế chuyên dụng cho sản xuất ván lạng. Thiết kế buồng đốt được cấp bằng sáng chế của nó cung cấp nhiệt độ ổn định, tương đối thấp, giúp bảo vệ các loại gỗ nhạy cảm như bạch dương và bạch đàn khỏi bị nứt bề mặt hoặc đổi màu. Lò đốt hỗ trợ nhiều loại nhiên liệu (mảnh gỗ, vỏ gỗ, viên nén) và bao gồm chức năng giám sát ngọn lửa để đảm bảo chất lượng ván lạng.

•Sử dụngbắn trực tiếpcác hệ thống mà hiệu suất tối ưu và hệ thống đường ống đơn giản là ưu tiên hàng đầu.

•Chọngián tiếpcác hệ thống có quy trình kiểm soát kín khí hoặc yêu cầu phát thải nghiêm ngặt.

Tìm nguồn cung ứng và chuẩn bị nhiên liệu: nền tảng của hoạt động đáng tin cậy

Máy sấy ván lạng sinh khối chỉ hoạt động ổn định khi nguồn nhiên liệu ổn định. Chất lượng nhiên liệu ổn định đồng nghĩa với chất lượng ván lạng ổn định. Sổ tay hướng dẫn vận hành của Shine tập trung chủ yếu vào cách quản lý vấn đề này.

1. Lập bản đồ và phân loại nguyên liệu đầu vào.

Hãy bắt đầu bằng cách lập bản đồ tất cả các nguồn chất thải gỗ tiềm năng trong nhà máy:

•Lớp phủ veneer và chất thải lõi

•Cắt mép và cắt đầu

•Mùn cưa từ quá trình phân loại hoặc cắt gỗ

•Vỏ cây và các mảnh vụn hỗn hợp

Loại bỏ các chất gây ô nhiễm không cháy được như kẹp kim loại, đá và cát. Việc sàng lọc và tách kim loại tốt sẽ bảo vệ hệ thống cấp liệu của lò đốt sinh khối và duy trì hoạt động an toàn, ổn định.

2. Chuẩn bị và nén chặt bằng phương pháp cơ học

Kích thước hạt đồng đều giúp hệ thống cấp nhiên liệu cho lò đốt sinh khối cung cấp dòng nhiên liệu ổn định. Dây chuyền chuẩn bị điển hình:

•Băm nhỏ– Máy nghiền tốc độ thấp giúp giảm kích thước vụn gỗ và phế liệu xuống mức dễ xử lý.

•Sàng lọc– Máy sàng rung loại bỏ các mảnh vụn quá khổ và tách các hạt mịn.

•Nén chặt (tùy chọn)– Quá trình ép viên hoặc tạo hạt chuyển đổi các loại vật liệu mịn và mùn cưa thành nhiên liệu có giá trị nhiệt lượng thấp cao, dễ sử dụng.

Than bánh và viên nén đặc biệt hấp dẫn ở những nơi có dòng chảy nhỏ, vì chúng:

•Cải thiện mật độ năng lượng và độ ổn định lưu trữ.

•Giảm nguy cơ bụi và cháy nổ.

•Giúp việc cấp liệu vào lò đốt sinh khối diễn ra ổn định hơn.

Nếu không gian hoặc ngân sách hạn chế, Shine có thể tư vấn về các thiết lập xử lý tối thiểu mà vẫn đảm bảo máy sấy ván lạng được cung cấp nhiên liệu phù hợp.

Lựa chọn đúng loại đầu đốt sinh khối và hệ thống điều khiển

Nhà máy sản xuất ván lạng hoạt động nhiều giờ mỗi ngày, thường xuyên với khối lượng hàng hóa thay đổi.lò đốt sinh khốiPhải phù hợp với thực tế này chứ không phải là một điểm thiết kế tĩnh.

Thông số hiệu suất đầu đốt

Các tiêu chí lựa chọn quan trọng bao gồm:

•Tỷ lệ quay vòng rộng– Khả năng điều chỉnh công suất đầu ra khi tải máy sấy ván lạng thay đổi giữa các ca làm việc hoặc loại sản phẩm.

•Khả năng cấp nhiên liệu đa dạng– Hệ thống cấp liệu bằng trục vít hoặc piston có thể xử lý dăm gỗ, vụn gỗ và viên nén mà không bị tắc nghẽn thường xuyên.

•Hệ thống cấp liệu chắc chắn– Trục vít và vỏ máy chịu mài mòn, thích hợp cho hoạt động công nghiệp liên tục.

•Đã được chứng minh về khả năng bảo vệ ngọn lửa.– Các cảm biến và mạch logic để duy trì sự ổn định của ngọn lửa và đảm bảo hoạt động tắt máy an toàn.

Dòng sản phẩm lò đốt sinh khối của Shine đã được tinh chỉnh thông qua các dự án ở cả vùng khí hậu lạnh và nhiệt đới, mang đến cho người vận hành phạm vi hoạt động ổn định và nhiệt độ có thể kiểm soát được.

Kiểm soát và tự động hóa

Hệ thống điều khiển hiện đại bảo vệ máy sấy ván lạng của bạn đồng thời tối đa hóa giá trị từ nhiên liệu sinh khối. Kiến trúc điều khiển điển hình của Shine bao gồm:

•Điều khiển không khí đốt vòng kín– Quạt và van điều tiết được điều chỉnh tự động để duy trì nồng độ oxy mục tiêu.

•Cảm biến oxy– Các cảm biến O₂ trong ống khói cung cấp phản hồi theo thời gian thực để tối ưu hóa quá trình đốt cháy.

•Logic dựa trên PLC– Điều phối nhiên liệu và không khí để phù hợp với tải trọng của đầu đốt, quản lý quá trình khởi động/tắt máy và ghi lại các thông số quan trọng.

•Khóa liên động và báo động– Bảo vệ khỏi tắc nghẽn nguồn cấp dữ liệu, tích tụ tro, hỏng quạt và nhiệt độ bất thường.

Trong trường hợp các quy định yêu cầu, Shine có thể tích hợpCO/NOxcác cảm biến và các lớp an toàn bổ sung. Thiết kế đầu đốt cũng tính đến việc dễ dàng tiếp cận để loại bỏ tro nhằm duy trì thời gian hoạt động cao.

Tích hợp đầu đốt với máy sấy ván lạng của bạn

Ngay cả lò đốt sinh khối tốt nhất cũng sẽ không hoạt động hiệu quả nếu không thể cung cấp luồng khí nóng đồng đều đến vật liệu đốt. Do đó, sự tích hợp và bố trí hệ thống là vô cùng quan trọng.

Hệ thống ống dẫn và phân phối khí

Đối với mộtmáy sấy veneer sinh khốiHệ thống ống dẫn khí phải đảm bảo mọi tầng và mọi khu vực đều có nhiệt độ ổn định và đồng đều. Shine tập trung vào:

•Kích thước ống dẫn chính phù hợp để giảm thiểu tổn thất áp suất.

•Các khoang phân phối khí được thiết kế tốt để phân bổ không khí nóng trước khi nó đi vào các sàn lăn.

•Các cánh quạt hoặc van điều chỉnh có thể điều chỉnh để tinh chỉnh từng tầng.

Việc chú trọng đến luồng không khí này giúp ngăn ngừa các điểm nóng và góc lạnh có thể gây ra sự phân bố độ ẩm không đồng đều trong lớp ván lạng hoàn thiện.

Thiết kế phần làm mát

Quá trình sấy không kết thúc ở vùng nóng cuối cùng. Ván lạng cần được làm nguội có kiểm soát để tránh ứng suất nhiệt và sấy quá khô.

Tại các cơ sở nhiệt đới, Shine đã triển khai một giải pháp.khu vực làm mát 6 mTrên máy sấy ván ép sinh khối 4 tầng dùng cho cây bạch đàn. Phần làm mát mở rộng này giúp:

•Ổn định độ ẩm của ván lạng trước khi xếp chồng hoặc ép.

•Giảm thiểu hiện tượng cong vênh và ứng suất bên trong.

•Nâng cao an toàn cho người vận hành trong điều kiện môi trường nóng.

Vận hành, bảo trì và lợi tức đầu tư: xây dựng luận chứng kinh doanh

Sự kết hợp giữa máy đốt sinh khối và máy sấy veneer được thiết kế tốt chỉ mang lại giá trị tối đa khi được vận hành chính xác. Shine hỗ trợ các nhà máy bằng sách hướng dẫn, đào tạo vận hành và vận hành.

Mẫu ROI đơn giản

Shine khuyến nghị nên áp dụng cách tiếp cận thận trọng đối với mô hình tài chính. Một mẫu cơ bản trông như thế này:

•Tiết kiệm nhiên liệu hàng năm= Nhu cầu nhiệt hàng năm × Tỷ lệ thay thế sinh khối × Chênh lệch giá nhiên liệu

•Thời gian hoàn vốn (năm) = Tổng vốn đầu tư dự án ÷ Tiết kiệm nhiên liệu hàng năm

Ở đâu:

•Nhu cầu nhiệt hàng nămĐây là lượng nhiệt cần thiết cho máy sấy ván lạng trong một năm.

•Tỷ lệ thay thế sinh khốilà tỷ lệ nhu cầu này được đáp ứng bởi gỗ phế thải (sử dụng giá trị hợp lý, ví dụ: 50%, trong các tính toán ban đầu).

•Chênh lệch giá nhiên liệuSo sánh lượng nhiên liệu hóa thạch hiện tại của bạn với chi phí thực tế của sinh khối tự sản xuất (thường gần bằng không đối với gỗ phế thải nội bộ).

Các dự án thực tế với Shine đã chỉ raGiảm chi phí nhiên liệu lên đến khoảng 40%.Tuy nhiên, mỗi địa điểm cần được xác nhận riêng lẻ. Shine có thể cung cấp mẫu ROI dành riêng cho từng địa điểm, bao gồm giá trị nhiệt lượng thấp hơn được cung cấp (LHV, MJ/kg), tỷ lệ thay thế thực tế và chi phí đầu tư khấu hao dựa trên vòng đời dự án.

Điểm nổi bật của trường hợp thực tế

Nga: ván ép bạch dương trong điều kiện nhiệt độ dưới 0 độ C

Một khách hàng người Nga chuyên chế biến gỗ bạch dương phải đối mặt với hai thách thức kinh điển trong quá trình sấy khô ở vùng khí hậu lạnh: tốc độ bay hơi chậm, chi phí nhiên liệu cao và rủi ro về chất lượng do nhiệt độ không ổn định. Shine đã cung cấp máy sấy ván lạng với đầu đốt sinh khối và...khử ẩm tự độngĐược thiết kế phù hợp với các điều kiện này.

Kết quả:

•Các mảnh vụn gỗ và vỏ cây bạch dương từ xưởng đã trở thành...nhiên liệu sơ cấp, khép kín chu trình xử lý chất thải.

•Bộ đốt sinh khối được cấp bằng sáng chế này duy trì hoạt động.nhiệt ổn định, phát thải thấpngay cả ở nhiệt độ dưới 0 độ C.

•Chức năng hút ẩm tự động bù đắp lượng nhiệt thất thoát vào mùa đông và giúp máy sấy ván lạng hoạt động trong một khoảng thời gian ngắn, đảm bảo chất lượng sản phẩm.

Dự án này chứng minh cách các nhà máy ở vùng khí hậu khắc nghiệt có thể bảo vệ chất lượng ván lạng đồng thời chuyển đổi chất thải gỗ nội bộ thành nguồn tiết kiệm năng lượng đáng kể.

Nam Phi: Máy sấy ván ép sinh khối 4 tầng dùng cho cây bạch đàn

Tại Nam Phi, một khách hàng kinh doanh ván lạng gỗ bạch đàn cần một giải pháp có thể xử lý nhiệt độ môi trường cao (thường trên 38°C) và những thách thức sấy khô đặc thù của từng loại gỗ. Shine đã cung cấp giải pháp đó.Máy sấy ván ép sinh khối 4 tầngvới phần mở rộngPhần làm mát dài 6 mvà một lò đốt sinh khối chuyên dụng.

Kết quả chính:

•Hàng tấn gỗ phế thải từ cây bạch đàn mỗi ngày hiện đang được sử dụng làmnhiên liệu hiệu quả caoGiảm sự phụ thuộc vào nhiên liệu hóa thạch.

•Khả năng kiểm soát nhiệt độ chính xác của lò đốt giúp ngăn ngừa tình trạng sấy quá khô và nứt nẻ, điều này rất quan trọng đối với cây bạch đàn với các loại tinh dầu tự nhiên và đặc tính khô nhanh của nó.

•Vùng làm mát dài giúp bảo vệ độ phẳng của lớp gỗ dán và giảm ứng suất nhiệt, đảm bảo chất lượng sản phẩm ổn định trong môi trường nhiệt đới.

Nhìn chung, các dự án này minh họa cách thức kết hợp giữa lò đốt sinh khối được thiết kế đúng cách và máy sấy ván lạng có thể mang lại lợi ích về cả chi phí và chất lượng trong các điều kiện khí hậu rất khác nhau.

Shine hỗ trợ dự án của bạn như thế nào?

Công ty Shine Machinery cung cấp một giải pháp trọn gói xoay quanh máy sấy ván lạng tích hợp lò đốt sinh khối:

•Hỗ trợ kỹ thuật– Tính toán kích thước đầu đốt, bố trí đường ống dẫn khí, cấu hình vùng làm mát và tích hợp vào các nhà máy hiện có.

•Tư vấn chiến lược nhiên liệu– Lập bản đồ nguyên liệu đầu vào, bố trí khu vực chuẩn bị và kế hoạch quản lý độ ẩm.

•Điều khiển và tự động hóa– Lập trình PLC, hệ thống khóa liên động và giao diện HMI được thiết kế riêng cho hoạt động của máy sấy ván lạng.

•Vận hành và đào tạo– Lắp đặt tại chỗ và đào tạo người vận hành để đảm bảo hiệu suất ổn định lâu dài.

•Phân tích ROI và thời gian hoàn vốn– Các mẫu cụ thể cho từng địa điểm, bao gồm tỷ lệ thay thế thực tế và khấu hao vốn đầu tư.

Để nhận báo giá kỹ thuật hoặc mô hình ROI tùy chỉnh cho máy sấy ván lạng của bạn, hãy liên hệ với Shine Machinery qua điện thoại hoặc email. Đội ngũ của chúng tôi cũng có thể tư vấn về các thiết bị liên quan, bao gồm máy sấy ván lạng sinh khối 4 tầng và 2 tầng và hệ thống phân loại ván lạng.