Sản xuất ván ép: Thông tin chi tiết về quy trình

Ván ép, một vật liệu tổng hợp được tạo thành bằng cách dán nhiều lớp veneer, nổi tiếng với độ bền, độ ổn định và tính linh hoạt. Quá trình sản xuất ván ép đòi hỏi một quy trình khoa học tỉ mỉ, được thiết kế để tối ưu hóa tính toàn vẹn và hiệu suất của kết cấu. Dưới đây là phân tích chi tiết các bước chính trong sản xuất ván ép, làm nổi bật các sắc thái kỹ thuật và các giải pháp hàng đầu trong ngành.

1. Chuẩn bị nhật ký

Quy trình bắt đầu bằng việc lựa chọn gỗ thô chất lượng cao - thường là gỗ thông, gỗ dương hoặc gỗ bạch đàn - phù hợp để sản xuất ván ép. Gỗ đầu tiên được cắt thành những đoạn dài vừa phải bằng máy cưa gỗ, sau đó được xử lý bằng máy bóc vỏ và máy vo tròn để loại bỏ vỏ cây, mắt gỗ và cành cây, tạo ra những thanh gỗ hình trụ nhẵn. Đối với các ứng dụng chuyên biệt, một số khúc gỗ được hấp trước khi xử lý để cải thiện các đặc tính của gỗ (ví dụ: giảm mật độ hoặc cải thiện khả năng gia công).

2. Sản xuất ván lạng: Bóc hoặc cắt lát

Ván lạng, những tấm gỗ mỏng tạo thành lớp ván ép, được sản xuất theo hai phương pháp chính:

Bóc lớp gỗ dán: Sử dụng máy bóc lớp gỗ dán (có hoặc không có trục cardan) hoặc máy ép răng cưa, gỗ được xoay trên lưỡi dao sắc để bóc lớp gỗ dán mỏng, liên tục (độ dày: 0,2–8mm). Phương pháp này lý tưởng cho sản xuất số lượng lớn.

Cắt gỗ dán: Đối với gỗ dán cao cấp (ví dụ: tấm trang trí), máy cắt sẽ cắt gỗ thành những lớp gỗ dán mỏng hơn, đồng đều hơn về mặt thị giác, giữ nguyên được vân gỗ tự nhiên.

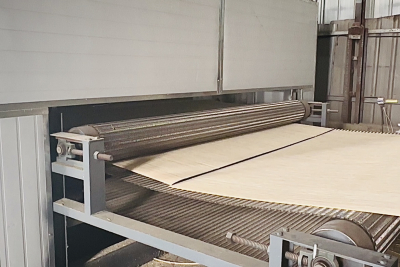

3. Sấy veneer: Bước quan trọng về chất lượng

Veneer mới bóc có độ ẩm cao (40%–60%+), phải giảm xuống 0%–12% (tùy theo loài) để tránh cong vênh, nứt hoặc mất ổn định kích thước sau sản xuất. Các hệ thống sấy công nghiệp—chẳng hạn như máy sấy veneer con lăn, máy sấy veneer dọc và máy sấy veneer dạng đai lưới—được sử dụng để kiểm soát nhiệt độ (60–80°C) và luồng không khí, đảm bảo giảm độ ẩm đồng đều.

Đáng chú ý, máy sấy veneer con lăn của Shine Machinery đã nổi lên như một lựa chọn hàng đầu để sản xuất veneer hạng A. Kể từ khi thành lập vào năm 2012, Shine đã tạo dựng được dấu ấn mạnh mẽ trên toàn cầu, với các máy sấy phục vụ khách hàng trên 23 tỉnh của Trung Quốc và 20 quốc gia (bao gồm Lào, Indonesia, Brazil, Congo-Brazzaville, Zimbabwe, Romania, Nam Phi, Nga, Côte d'Ivoire, Malaysia, Việt Nam, Myanmar, Philippines, Campuchia, Latvia và Thái Lan).

4. Cắt tỉa & xử lý bề mặt Veneer

Ván lạng khô được cắt tỉa để loại bỏ các khuyết tật (ví dụ như vết nứt, mắt gỗ) và cắt cạnh theo kích thước tiêu chuẩn. Các phần bị hư hỏng thường được tái sử dụng làm ván lạng lõi. Tiếp theo là quá trình chà nhám bề mặt để loại bỏ gờ và các điểm không bằng phẳng, đảm bảo độ nhẵn mịn - yếu tố quan trọng đối với ván lạng cao cấp (ví dụ như ván lạng mặt cho đồ nội thất hoặc tấm ốp trang trí).

5. Dán và lắp ráp

Ván lạng được phủ keo (thường là urê-formaldehyde hoặc nhựa phenolic) bằng máy rải keo tự động, với độ dày lớp phủ được điều chỉnh dựa trên độ dày của ván lạng. Sau đó, ván lạng được lắp ráp theo nguyên tắc "hướng vân gỗ vuông góc": ván lạng chất lượng cao (mặt/mặt sau) được đặt trên các lớp ngoài, trong khi ván lạng tiêu chuẩn tạo thành lõi. Cấu trúc đối xứng này giúp tăng cường độ ổn định và khả năng chịu lực.

6. Ép lạnh và ép nóng

Các lớp veneer đã lắp ráp trước tiên được ép lạnh để định hình tấm và đảm bảo độ bám dính ban đầu của keo. Sau đó, chúng được chuyển sang máy ép nóng, tại đó nhiệt độ cao (100–150°C) và áp suất (8–15MPa) làm đông cứng lớp keo, liên kết các lớp thành một tấm duy nhất, cứng cáp. Thời gian ép thay đổi tùy theo độ dày của tấm (thường từ 5–30 phút) để đảm bảo keo đông cứng hoàn toàn và độ chính xác về kích thước.

7. Hậu xử lý

Các tấm ép nóng được cắt gọt để loại bỏ các cạnh thô và đạt được kích thước tiêu chuẩn. Có thể chà nhám thêm để có bề mặt mịn hơn. Một số sản phẩm được xử lý trang trí (ví dụ: cán màng, sơn) để tăng tính thẩm mỹ.

8. Kiểm tra và phân loại chất lượng

Kiểm tra cuối cùng sẽ kiểm tra độ đồng nhất của độ dày, độ phẳng, độ bền liên kết keo và độ ẩm. Các tấm ván được phân loại (ví dụ: cao cấp, hạng nhất, tiêu chuẩn) dựa trên các chỉ số này, đảm bảo tuân thủ các tiêu chuẩn ngành và yêu cầu của khách hàng.

Quy trình hệ thống này - kết hợp máy móc chính xác, kiểm soát khoa học và thực hành tập trung vào chất lượng - tạo ra ván ép có độ bền, độ ổn định và khả năng thích ứng vượt trội. Từ đồ nội thất, xây dựng đến bao bì, ván ép vẫn là nền tảng của sản xuất hiện đại, được thúc đẩy bởi những đổi mới như giải pháp sấy của Shine Machinery, giúp nâng cao cả hiệu quả và chất lượng sản phẩm.