Tại sao độ ẩm không đồng đều ảnh hưởng đến quá trình sản xuất ván ép?

Tại sao độ ẩm không đều trong ván ép khô lại ảnh hưởng đáng kể đến quá trình sản xuất ván ép?

Độ đồng đều của độ ẩm trong ván lạng khô là một yếu tố quan trọng trong sản xuất ván ép, ảnh hưởng trực tiếp đến chất lượng liên kết, độ ổn định kích thước và hiệu quả sản xuất. Dưới đây là bảng phân tích chi tiết về tác động của nó:

1. Chất lượng liên kết và độ đông cứng của keo

Sự thâm nhập và kiên cố hóa của chất kết dính

Keo nhiệt rắn (ví dụ: UF/PF) cần độ ẩm đồng đều để hoạt hóa và đóng rắn đúng cách. Ván ép quá khô sẽ hấp thụ quá nhiều keo, dẫn đến liên kết yếu, trong khi ván ép quá ướt sẽ tạo ra hơi nước trong quá trình ép nóng, gây phồng rộp hoặc bong tróc.Điểm yếu cục bộ

Độ ẩm không đồng đều tạo ra tốc độ đóng rắn không đồng đều, dẫn đến các khu vực có độ bám dính mạnh bên cạnh các khu vực có độ liên kết kém, làm ảnh hưởng đến tính toàn vẹn về cấu trúc của ván ép.

2. Độ ổn định kích thước và khuyết tật

Cong vênh và ứng suất bên trong

Sự thay đổi về độ ẩm gây ra hiện tượng co ngót không đều trong quá trình làm nguội và sau ép. Điều này gây ra ứng suất bên trong, dẫn đến cong vênh, xoắn hoặc bề mặt không đều.Độ dày không nhất quán

Những điểm ẩm ướt bị nén nhiều hơn dưới áp lực, khiến độ dày và mật độ không đồng đều trên toàn bộ tấm, ảnh hưởng đến độ chính xác trong các ứng dụng như đồ nội thất hoặc xây dựng.

3. Hiệu quả sản xuất và chi phí

Các thông số quy trình không ổn định

Độ ẩm không đồng đều buộc phải thường xuyên điều chỉnh nhiệt độ, áp suất và thời gian ép nóng, làm giảm hiệu quả sản xuất và tăng nguy cơ sản phẩm lỗi.Tiêu thụ năng lượng và chất kết dính cao hơn

Để bù đắp cho sự thay đổi độ ẩm, thường cần thời gian ép kéo dài hoặc nhiệt độ cao hơn, làm tăng chi phí năng lượng. Có thể cần thêm keo dán để ngăn ngừa các vùng khô bị hỏng.

4. Các số liệu về độ ẩm chính

Độ ẩm lý tưởng cho ván lạng thường nằm trong khoảng 6%–10%, với:

Độ biến thiên giữa các lớp veneer trong cùng một lô: ≤1,5%

Độ biến thiên trong một tấm gỗ dán đơn: ≤0,5%

Các loài như thông cần được kiểm soát chặt chẽ hơn (8%–10%) do cấu trúc xốp của chúng, trong khi bạch dương có thể chịu được phạm vi thấp hơn một chút (6%–8%).

5. Làm thế nào để đảm bảo tính đồng nhất?

Quy trình sấy tối ưu: Sử dụng phương pháp sấy nhiều giai đoạn (ví dụ: độ ẩm cao để sấy ban đầu, sấy chậm ở nhiệt độ thấp hơn để cân bằng độ ẩm).

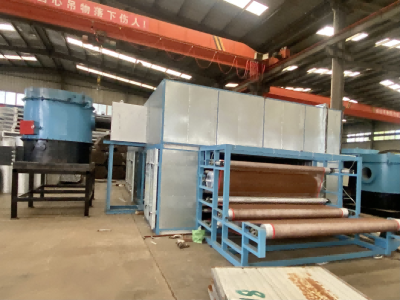

Thiết bị tiên tiến: Sử dụng máy sấy có khả năng lưu thông nhiệt đều (ví dụ: hệ thống luồng khí thẳng đứng) và theo dõi độ ẩm theo thời gian thực.

Xử lý: Để ván mỏng khô trong môi trường được kiểm soát trong vòng 24–48 giờ để cân bằng độ ẩm trước khi ép.

Tóm lại, độ ẩm đồng đều không chỉ là một chi tiết kỹ thuật—mà còn là nền tảng để đạt được ván ép có độ bền cao, ổn định và tiết kiệm chi phí. Như một nguyên tắc trong ngành đã nêu: “Chất lượng sấy quyết định 70% hiệu suất cuối cùng của ván ép.”